科技新进展:品种钢高效柔性切换RH多模式关键冶金技术及应用

一、研究的背景与问题

RH是高品质钢冶炼最核心的二次精炼设备,RH的冶金效率和冶金效果直接影响品种钢的生产组织模式和最终产品质量。根据新增产品规划,沙钢RH钢种涉及四大类50余个品种,多钢种在一定周期内需要交替生产,且不同钢种的作用时间、生产路径不等,现行工艺难以保证成分和时间的稳定性,也降低了RH综合利用率,成为限制产量提升的瓶颈环节。在高品质钢冶炼技术领域深耕多年的宝武、首钢、新日铁等企业均采用专线化生产,RH冶金功能及工艺配置相对单一。与上述企业不同,沙钢正处于产品结构升级阶段,随着品种结构的增多,企业柔性生产能力越来越重要,如何在兼顾质量稳定性的同时提升RH综合利用率,发挥RH针对不同钢种的差异化冶金功能需求,是多钢种高效柔性生产的迫切需求。在RH多功能冶炼技术需求上,不但要解决超低碳钢RH冶炼过程快速脱碳-高效脱氧-深度脱硫等关键共性技术问题,还要求RH炉真空处理能够在本处理、轻处理和重处理工艺模式之间高效切换,解决RH真空过程喷溅、易挥发元素收得率低、RH耐材寿命短以及流程效率低等问题。

为此,北京科技大学包燕平教授团队与沙钢合作,针对沙钢转炉炼钢二车间高品质钢RH高效冶炼面临的多项技术问题,以实现品种钢高效柔性切换RH多模式冶炼为目标,开展一系列RH关键冶金技术的研发工作。通过RH各项冶炼技术开发,缩短处理时间、保证冶炼效果,同时大幅压缩辅助时间,提升设备寿命,结合智能化生产管理系统的运用,实现品种钢高效柔性切换RH多模式冶炼,为非专线化品种钢生产企业在产品结构升级过程中提供一种新的技术思路,也为我国钢铁行业结构调整,绿色转型和智能制造提供助力。

二、解决问题的思路与技术方案

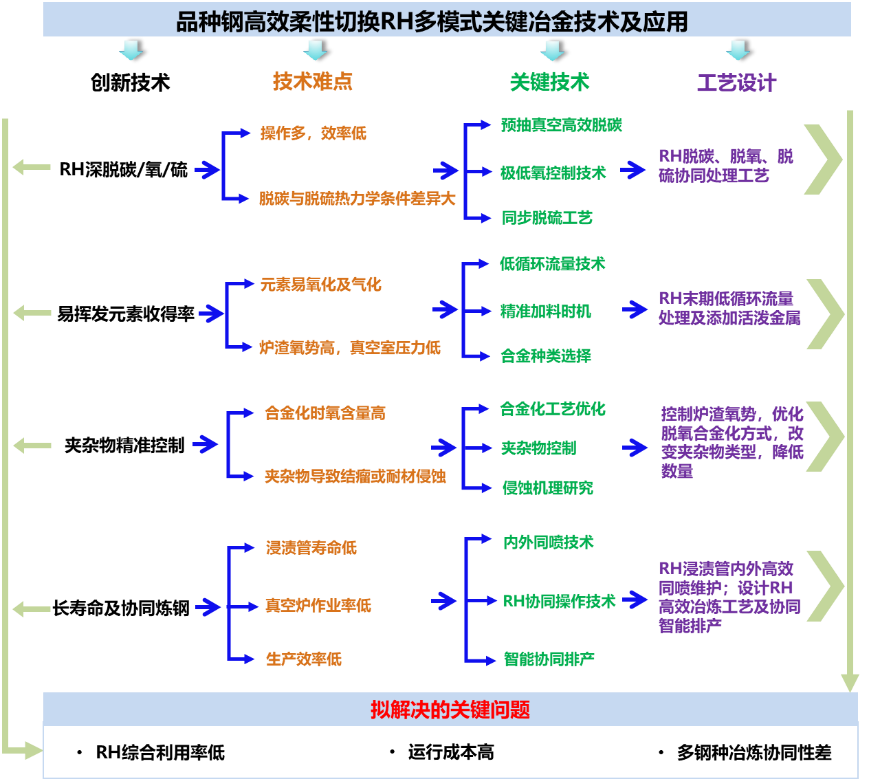

本项目以品种钢高效柔性切换RH多模式生产为研究出发点,开展了:1)RH快速脱碳-高效脱氧-深度脱硫关键共性技术;2)RH真空过程喷溅及易挥发元素窄区间控制关键技术;3)高品质钢RH真空过程夹杂物精准控制关键技术;4)RH长寿化与智能化协同控制关键技术等方面研究,形成一系列创新性成果,并在硅钢、马口铁、耐蚀钢筋、管线钢、低温钢等品种钢中成功应用。项目整体技术路线如图1。主要关键技术内容如下:

1、RH快速脱碳-高效脱氧-深度脱硫关键共性技术

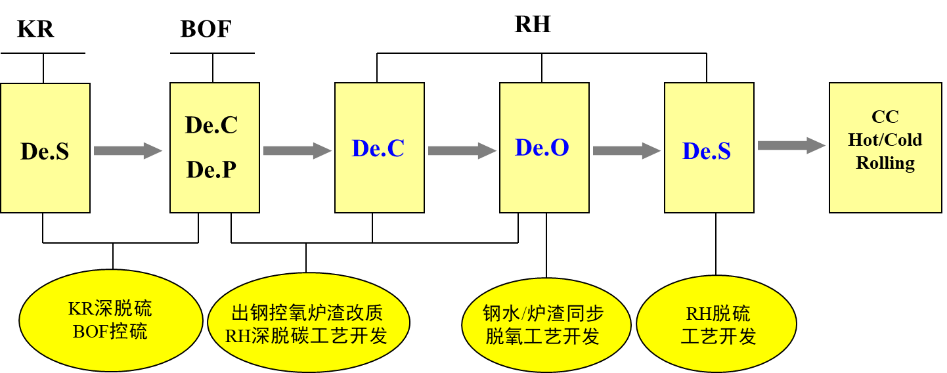

研发了RH预真空脱碳工艺,并结合浸渍管工艺参数的匹配优化,创新性地解决了预真空模式处理深脱碳钢液真空室前期喷溅严重的技术难题,并消除了RH真空过程第一阶段脱碳平台,极大提升了平均脱碳效率;通过超低碳钢炉渣两步脱氧改质、钢液分步脱氧和合金化,实现了钢液-炉渣的同步脱氧;根据钢液到站硫含量精准计算脱硫剂加入量和加入次数,设计了少量多批次脱硫剂添加的RH深脱硫制度,达到品种钢RH终点硫含量≤15ppm,且脱硫剂单耗由原工艺平均4.54kg/t/10ppm降低到2.07kg/t/10ppm。

图1 技术路线图

图2 钢液脱碳与脱氧及控硫流程示意图

2、RH真空过程喷溅及易挥发元素窄区间控制关键技术

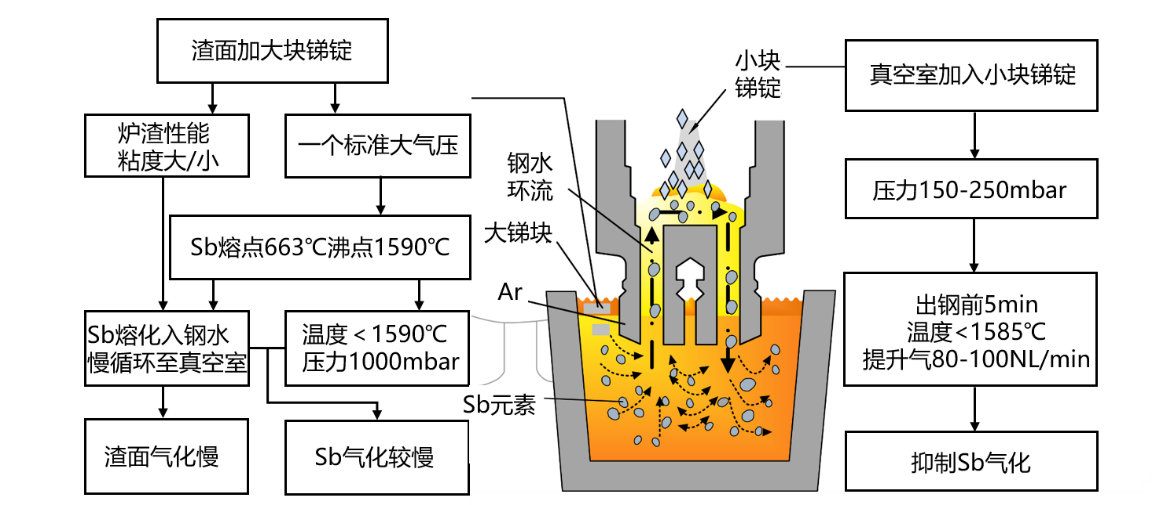

剖析了含锰钢中锰元素在真空过的迁移规律和损失途径,明确了压降制度对锰元素损失量和真空过程喷溅的影响机理和规律,提出降低真空喷溅和减少锰损失的RH压降控制制度;设计了含Sb合金加入方式、加入时机与RH真空制度协同控制方法,具体为,将大块Sb锭合金在RH破空前5min左右加入,真空度控制在100mbar以上,温度控制在1570-1585℃,提升气体降至100-120NL/min。

图3 RH真空条件下Sb元素高收得率控制技术示意图

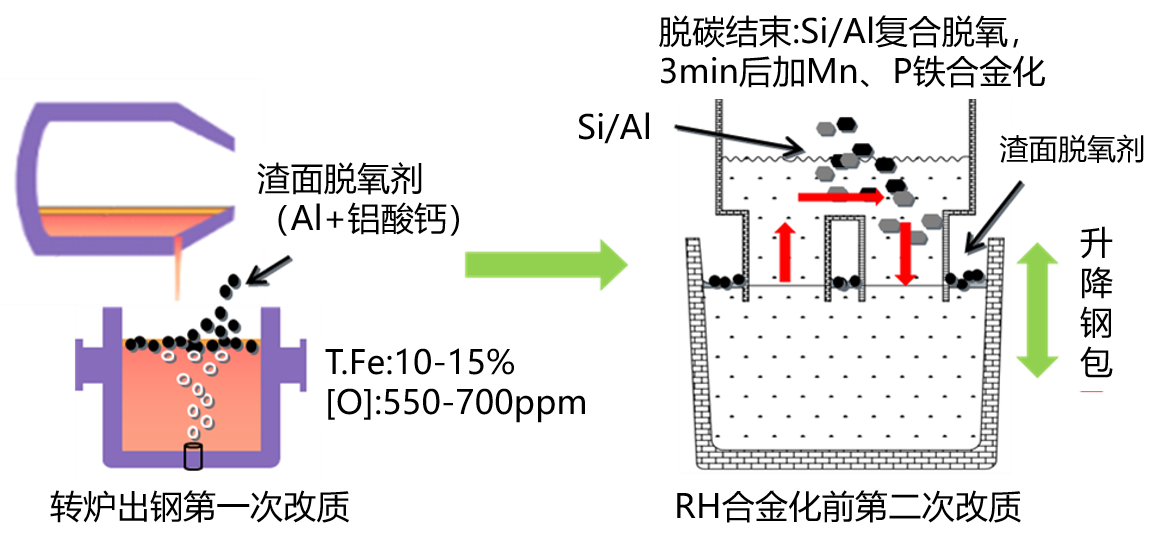

3、高品质钢RH真空过程夹杂物精准控制关键技术

针对硅锰镇静硅钢,在钢水炉渣两步脱氧改质的基础上,进一步开发了Si-Al复合精准脱氧技术,将钢水T.O含量<35ppm以下,Al(sol)≤50ppm,使低熔点SiO2-MnO夹杂转变为高SiO2组分夹杂与SiO2-Al2O3-CaO-(MnO)系夹杂,使硅锰镇静硅钢平均连浇炉数由11.2炉提高至16炉左右,最高可浇注19炉,并有利于减轻低熔点夹杂物在轧钢过程延展变长,影响晶粒长大;

图4 硅锰镇静硅钢脱氧合金化及炉渣改质工艺原理

针对铝镇静硅钢,开发了BOF-RH炉渣两步改质及RH钢水炉渣同步脱氧技术,可将铸坯中5μm以上夹杂数量从原工艺的7.51个/mm2降至0.24个/mm2,纯氧化物夹杂数量从原来55%左右的比例降低到5%以下;

针对本处理钢种,研发了RH高效脱气去夹杂关键技术,实施了RH精准Ca处理工艺,实现夹杂物数量、尺寸稳定下降,中间包钢水Ca含量稳定在10-17ppm,管线钢探伤合格率由91%提升至98.5%以上,成功开发了9Ni、5Ni、3.5Ni等低温钢系列以及止裂钢系列,从开发至批量生产均未出现夹杂物引起的探伤不合问题。

4、RH长寿化与智能化协同控制关键技术等方面研究

开发了以RH为核心的全流程协同高效管理技术。通过采用RH浸渍管在线自动内外同喷技术、待机位烘烤直接生产技术,并结合RH顶渣改质工艺,使浸渍管综合寿命从100次提高至180次以上,RH炉在线作业率大幅提高。为解决RH协调作业效率低的问题,完成了RH真空炉冶炼时间及辅助时间对智能炼钢调度系统的全面接入,并通过RH多钢种柔性切换技术,减少RH冶炼准备时间。结合RH高效脱碳、脱氧合金化、脱硫等技术,综合提高RH炉生产效率,实现了RH炉与连铸机3:2(同时生产两个硅钢钢种)或3:3(硅钢与本处理、轻处理三个钢种同时生产)匹配的高效生产模式。

三、主要创新性成果

1、针对品种钢RH多钢种冶炼协同性差、RH综合利用率低、专线化生产组织条件不足的难题,研发了以RH为核心的全流程协调管理和多钢种柔性切换生产技术,延长了浸渍管寿命增加了RH处理能力及RH利用率。

2、针对高品质硅钢开发了RH预抽真空快速脱碳、高效脱氧及脱硫控制方法,解决了RH脱碳初期容易产生喷溅的技术问题,实现了13分钟内将钢液碳含量脱至15ppm以下;RH终点T.O、S含量控制在15ppm以下,中间包T.O≤10ppm。

3、针对RH真空过程易挥发元素收得率波动大的难题,研发了易挥发元素窄区间控制技术,设计了合金加入方式、加入时机与RH真空制度协同控制方法,实现RH条件下Sb元素收得率≥95%。

4、针对无铝硅钢中硅锰复合夹杂造成铁损增大、耐材侵蚀严重、连浇稳定性差的难题,设计了一种硅铝精准复合脱氧及夹杂物控制技术,实现了无铝硅钢连浇炉数突破16炉,使夹杂物向无害化转变。

四、应用情况与效果

通过开发预抽真空高效脱碳技术,降低了C含量,缩短了脱碳处理时间;开发钢液炉渣同步脱氧工艺,降低了钢液总氧含量,减少了夹杂物总量,提高了洁净度及冷轧基板钢种连浇炉数;开发钢液炉渣同步脱硫工艺,使成品硫含量控制水平显著提高。该技术可实现13min内将钢液的碳含量脱至15ppm以下,铝镇静钢RH终点T.O含量≤15ppm,中间包T.O含量≤10ppm,硅锰镇静钢RH总氧≤35ppm,硫含量≤15ppm,RH脱硫剂消耗由4.54kg/t/10ppm降低到2.07kg/t/10ppm。

开发的RH真空条件下活泼元素收得率控制技术应用后,实现了含Sb硅钢W600、W470、W440等钢种的Sb元素收得率由65%左右提高至95%以上,节省了大量合金成本。

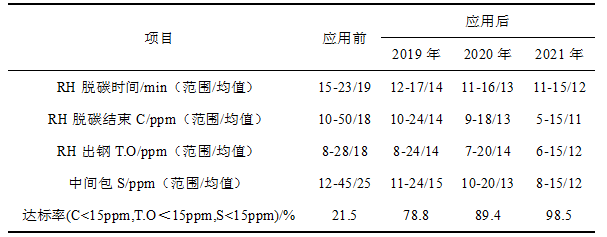

开发的RH夹杂物精准控制技术应用后,针对铝镇静硅钢,可将铸坯中5um以上夹杂数量从7.51个/mm2降至0.24个/mm2,纯氧化物夹杂数量从55%左右降低到5%以下,钢液洁净度大幅提升。针对硅锰镇静硅钢,将钢液T.O含量<35ppm,Al(sol)≤50ppm,使低熔点SiO2-MnO夹杂转变为SiO2-Al2O3-CaO-(MnO)系中性夹杂,使硅锰镇静硅钢平均连浇炉数由11.2炉提高至16炉左右,最高可浇注19炉,并有利于减轻低熔点夹杂物在轧钢过程延展变长,影响晶粒长大,应用前后具体指标对比如表1所示。

表1 铝镇静硅钢等超低碳钢应用前后指标对比

通过RH炉长寿命与智能协同炼钢技术的开发及应用,将RH炉浸渍管在线喷补时间缩短,浸渍管寿命提高,配合RH高效冶炼及合金高命中率技术,实现了RH炉与连铸机1:1或3:2匹配的高效生产模式。利用智能生产组织调度系统及管理系统,结合钢种成分要求,设计了过RH钢种高效生产组织模式,实现了无需洗槽及在线烘烤无缝柔性切换生产模式。形成以单一产量最大的硅钢系列钢种为主导的高效生产组织模式.硅钢产量及RH炉总产量显著提升。RH真空炉作业率由55%提高至80%以上,3座180t RH真空炉处理能力从2018年的17万t/月提高到2021年的28万t/月。

信息来源:北京科技大学

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开2025年全国熔盐化学与技术学术会议的第二轮通知

[08-11]

-

2025年(第六届)全国炼钢厂长百人论坛会议通知

[08-08]

-

关于召开“2025年全国冷轧板带生产技术交流会”的通知

[07-30]

-

关于召开“2025年全国热轧型钢生产技术交流会”的通知

[07-30]

-

“2025第四届中国自动及智能在线无损检测技术论坛”正式通知

[07-22]