科技新进展:基于国产热轧线轧制模型与控制系统的关键技术开发与应用

一、研究的背景与问题

钢铁行业作为我国国民经济的基础产业,其发展水平直接影响到国家的经济实力和国际竞争力。然而,随着全球经济一体化的加速,我国钢铁行业面临着前所未有的挑战。其中,技术落后、产能过剩、生产效率低下等问题尤为突出。为此,我国钢铁企业开始寻求自主创新之路,以期在激烈的国际竞争中立于不败之地。轧制装备和控制模型作为核心技术,其自主开发的重要性不言而喻。通过自主开发,不仅可以打破国外技术的垄断,降低生产成本,提高产品质量,还可以推动我国钢铁行业的转型升级,提升国际竞争力。

本项目依托于我国上世纪六十年代自主开发的第一条热连轧机组,进行创新控制程序和工艺参数模型全新开发,通过模型算法创新开发,以及控制逻辑的创新应用,从而提升产品质量、降低生产成本、提高产品附加值,并推动我国钢铁行业的可持续发展。使得国产自主设计的控制系统与国产轧机能够完美有机结合,开辟热连轧机组使用国产化控制系统的新途径,对国产控制系统的推广,具有重要里程碑意义和实际推广意义。

本钢集团热轧1700mm生产线,作为我国自行设计、制造的第一套宽带钢热连轧机,从上世纪六十年代至今已运行40余年,虽然经过多次改造,但是与新建机组相比技术落后明显,自动化控制水平差距很大。机组二级模型以及一级控制程序无法满足现代高质量产品和新品种的生产控制要求,同时机组设备故障率高、维护量大、备件采购困难,模型和一级程序与设备状况贴合程度还存在一定差距,导致带钢质量和生产控制存在问题。一方面制约了高品质带钢的生产和品种规格的拓展,另一方面也制约了生产线产能的进一步提高。核心问题如下:

1、原有GE模型已使用超过20年,老旧GE模型的相关程序、参数计算公式等均需要更新,理论计算精度较差问题特别突出,1700热轧线作为老旧产线工况变化较多,造成模型的计算精度无法满足质量控制需求;

2报警严重不足,设置报警点无法满足1700热轧线全部工艺控制点,影响故障处理效率;

3、缺乏工艺个性化编程环境,导致模型程序在满足产线与客户的个性化需求时完成难度较高、稳定性较差;画面程序反应过慢,严重影响操作人员对生产状况的调整速率。

4、一级控制程序繁杂,部分控制逻辑与现场实际设备不符,造成设备误动作;设备联锁保护条件不完善,设备动作保护软极限设置不合理。

因此,在上述背景下,本钢板材热连轧厂决定组织项目研发团队,对本钢1700热轧线开展国产模型、控制系统的自主创新和升级改造,从而达到模型和控制系统与本钢1700热轧生产线深度融合,使本钢1700线达到国内领先水平。探索国产化系统在国有大型钢铁企业的使用,突破进口化技术封锁瓶颈,推动我国装备制造业科技进步。

二、解决问题的思路与技术方案

1、解决思路

本钢1700mm热轧线是世纪六十年代我国自行设计、制造的第一套宽带钢热连轧机,本项目以本钢1700热连轧机组为调试载体,以工业大数据和机器学习等新一代信息技术为技术依托,建立热连轧精准控制模型和智能控制系统,实现一级控制程序和二级模型系统的创新和开发,大幅改善带钢尺寸控制精度及轧制过程稳定性,提升产品质量、降低生产成本、提高产品附加值。在轧制过程全自动控制、轧制模型开发、连锁保护完善以及创新功能实现等方面开展了一系列创新性的工艺技术开发与生产应用研究,项目的实现成为国产系统在国有大型钢铁企业实现首次完美结合的桥梁。

2、技术方案

该项目既是新工艺的开发和推广过程,同时又是一次专业技术的创新,经过全面深入细致的数据分析、生产调研、潜心研究、精心准备后,不断改进设备管理、技术参数和工艺制度,提升了企业技术水平,提高了企业的经济效益,使本钢热连轧厂走出一条自主创新、攻克技术难关之路。

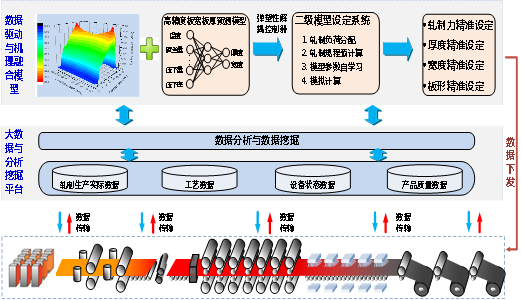

技术路径1:模型智能化创新:研发模型“大数据+自学习”功能,实现轧制时自动学习相近层别参数;创新中间坯厚度自动修正功能,结合精轧秒流量和反馈轧制力采用回归分析,对中间坯厚度进行厚度补偿。(支撑发明专利2项,实用新型专利3项,论文3篇)

1、研发模型“大数据+自学习”功能:项目组成员根据1700线的产品结构和发展方向,在钢种家族中增加品种钢、超长周期未生产钢种、新钢种等判断逻辑,并结合厚度、宽度等因素进行层别细分,自主开发“大数据+自学习”功能,以大数据平台的形式收集周期内相近层别参数或同牌号、同SGC层别系数,然后对本层别或本钢种的参数进行自学习,从而减少工况变化导致的模型计算误差。通过叠加作用充分利用模型自学习的优势。

图1 模型结构示意图

2、以现场采集的大量热轧中间坯生产数据为基础,采用多元统计方法,通过计算轧辊热膨胀量、轧辊磨损量以及各机架间温度等工艺参数,然后采用精轧出口秒流量反推计算出中间坯厚度,并结合精轧前部机架的反馈轧制力,利用回归分析二次计算中间坯厚度并进行模型厚度补偿,研发出数据驱动的中间坯厚度测量模型,实现无测厚仪工况下,对中间坯厚度精准控制。

技术路径2:自动化控制系统智能化升级:设备利旧开发优化剪切功能,创新精细弯窜控制策略,卷取机全自动卷型稳态控制系统升级。(支撑发明专利1项,实用新型专利3项,论文3篇)

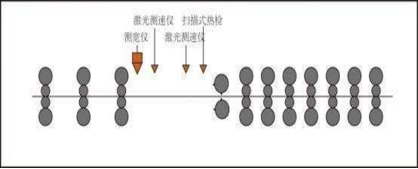

1、设备利旧开发优化剪切功能。旧控制系统的剪切方式为设定恒定剪切长度,技术人员通过利用轧制线现有的检测和测量设备,研发“本钢牌优化剪切系统”,由剪切成像系统、钢坯跟踪系统和剪切控制系统三部分组成。剪切成像系统利用原有的粗轧测宽仪系统和激光测速仪组成,完成钢坯头部和尾部图像的成形并通过程序计算确定剪切长度。钢坯跟踪系统使用飞剪前热金属检测器和激光测速仪,通过速度计算和温度检测实现位置确定。剪切控制系统则使用原有飞剪设备,通过接受成像系统和位置跟踪两方面数据,计算出剪切启动时间和剪切速度,并下发给飞剪传动控制装置,同时对剪切过程进行闭环实时控制,剪切控制精度达到±15mm。

图2 优化剪切设备布置图

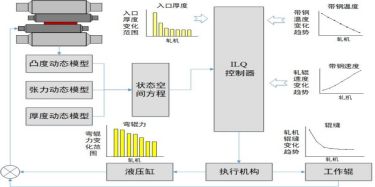

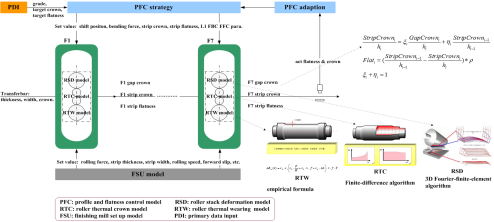

2、自创CVC的窜动规则,制定智能化精细弯窜控制策略,将弯辊、窜辊、轧制力、凸度、平直度以及轧辊磨损等多方因素计算到模型中,实现板形全自动控制和实时调整。根据计算配置CVC的窜动和弯辊的合理化搭配,以达到平直度和凸度的平衡,厚度2.1mm及以下平直度优先,厚度2.1-3.0mm为凸度优先,3.0mm以上厚度规格,凸度和平直度可以同时保证。

图3 热连轧弯窜策略协调控制逻辑图

图4 CVC窜辊计算逻辑

3、卷取机全自动卷型稳态控制系统升级。对于品种规格的多样变化,只是采用通用参数无法满足现有生产节奏和产品要求。由于对卷取机的张力,卷筒过扩时机,成型辊打开圈数,三机和输出辊道的前滑、滞后等参数的设定不够准确,参数设定过小导致卷取过程中出现钢卷松卷、扁卷现象,严重时助卷辊打开后容易打滑,造成失张卡钢。参数设定过大,带钢无法快速达到张力建立点,助卷辊不自动打开,带钢将受到很大的挤压力,同时也使助卷辊受到强大的冲击力,加快设备损坏,造成卷筒电机跳闸卡钢。参数设定不准造成F7抛钢后,带钢尾部将以高速进入卷取机造成甩尾。技术人员通过以往的经验总结出了一套卷取模型的超前率和滞后率参数,应用于轧制并做适当调整。针对薄规格层冷辊道容易飘摆的问题,对辊道超前率进行单独配置,越靠后超前率越大,阶梯为2%-3%,但最小不得低于13%。

技术路径3:研发精轧机组自动换辊控制系统:基于热连轧生产线现有设备和检测元件,开发精轧自动换辊控制系统,针对无检测设备且不增加资金投入的情况下,采用阀头得电信号智能判断检测设备到位状态,实现4座换辊箱控制7架轧机自动换辊,使换辊时间减少5-10s。(支撑实用新型专利4项)。

创新自动换辊程序,针对无检测设备(接近开关)的设备,在不增加资金投入的情况下,采用阀头得电信号来检测设备到位的判断方法,实现自动控制。例如,挡水板和导卫阀头得电5秒后判定为位置到位。

技术路径4:品种钢产品关键工艺数字化升级:基于跟踪系统自主开发轧制数据动态显示、动态修正和智能预警功能,实现产品信息的全方面掌控,提升工作效率。(支撑论文3篇)

1、品种钢产品关键工艺参数的全自动控制

为减少人为误操作的概率,对于品种钢的特殊设定、设备故障造成的生产工艺的改变,通过多模型自动识别和下发参数的方式开展。

① 研发特殊轧制工艺专家系统:通过识别用途码建立钢种识别系统,针对酸洗板等高表面等级要求的产品在模型中直接进行识别:酸洗板轧制负荷F1在50%以内,F2在43%以内,F3在38%以内,F4在38%以内,剩余压下量分配至F5-F7机架;同时精轧水系统实现单双排水和上下表面冷却水的自动最优设定控制。针对高强钢、焊瓶钢等易扁卷品种钢在模型中直接进行识别,增加精轧与卷取区域间的模型配合,增加卷取张力20%以上,保证卷形质量。

② 创新粗轧机“一键式”甩架操作模式,将甩架模型直接写入二级模型中,一键式操作完成设备甩架动作,同时,模型自动下发甩架时的工艺参数。将Q355B以上级别,粗轧甩R2/R3时,R1轧制七道次,其余低强度R1轧制五道次。宽度>1300mm的带钢甩架时R1一律轧制七道次;甩R2/R3时,R3水平辊压下量最大22mm,R2水平辊压下量最大25mm,但轧制Q235B以上级别带钢时,R2水平辊最大压下量为23mm。甩架时,E2立辊最大侧压量为22mm,E3立辊最大侧压量为20mm,R2和R3同时甩时R1必须轧七道次。

2、数字化钢卷数据信息系统开发

原系统中二级画面炉内数据虽然显示了板坯主要信息,但画面内信息量过大,缺少针对性信息标注和特别关注内容提示。为此,结合大数据信息,自主开发在炉内数据,增加轧制块数和时间间隔显示、新钢种、新GK、特殊品种钢,板坯长度、减宽量信息提示、炉内无设定和烧钢温差预警等多项功能。实现生产操作人员快速阅读画面信息、掌握生产计划情况,提高工作效率

三、主要创新性成果

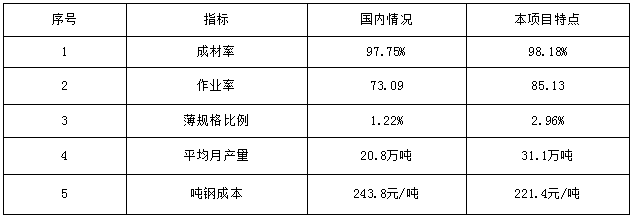

选取国内1780线热轧机组相关指标作为本项目的比较对象进行核心指标对比,如下表所示为与相近产线技术对比情况。同时,为了进一步说明优化升级后热轧机组整体能力水平的提升,选取成材率、产量、成本等指标进行对标。

通过上述对比可以看出,本项目与相近钢铁企业热轧线相比,具有明显优势,无论是创新点的控制逻辑和实施效果,还是产线生产的产品指标,都得到了较大提升。上世纪六十年代的老旧轧机通过本项目实施可以达到与现代先进轧机相媲美的成果,使国产轧机焕然一新,能够达到国内领先水平的标准。

四、应用情况与效果

通过本项目开展,各项研究研究成果和措施已全面在1700产线开始实施,具体应用如下:

1、本钢1700热连轧机组从立项至2020年11月24日热负荷试车一次成功,在调试生产首月机组产量就突破20万吨,次月产量恢复到项目前正常水平,通过优化升级1700线2021年总产量为357.94万吨、2022年总产量为360.13万吨,较比项目实施前分别增加产量55.04万吨和57.23万吨,日产块数纪录743块,班产纪录5145吨,日产纪录14407吨,月产纪录360868吨,三台炉小时块数可以达到35块钢。

2、拓展钢种达到100余个,钢种GK184个,调试规格3223个,拓展极限规格2个级别,在平均单重18.8吨的情况下,综合成材率突破98%。

3、控制系统升级后,目前1700线六大指标全面超越项目前水平。非计划产品和返修品目前均控制在历史最好水平范围内,产品表面质量大幅提高。

4、系统升级后,自主调试上线优化剪切功能,在18.8吨的小平均单重情况下,1700线成材率月突破98%,达到历史最好,国内领先水平。

通过本项目,本钢1700热轧生产线近三年创造效益2.6亿元以上。本项目的实施,使得国有操作系统与国产自主设计轧机能够完美有机结合,成为全国首次成功案例,开辟热连轧机组全套使用国产化控制系统升级的新途径,对国产控制系统的推广,具有重要里程碑意义。为国产控制系统在热轧生产线的推广具有极高的价值,将助推我国国产控制系统的发展,推广应用前景广阔,经济效益和社会效益显著。

信息来源:本溪钢铁集团有限公司