科技新进展:高风温低碳低氮旋切顶燃式热风炉技术

一、研究的背景与问题

2022年我国碳排放量~110亿吨,占全球碳排放总量的~29%,其中钢铁行业占比~15%。在碳达峰和碳中和的时代背景下,叠加近期矿石、能源燃料价格上涨,钢铁行业面临着巨大的节能降碳压力。热风炉作为高炉冶炼的重要附属设备,为高炉冶炼提供大约四分之一的热量,但与此同时也消耗了~40%的高炉煤气。2022年我国生产8.64亿吨铁水的过程中,热风炉CO2排放~3.5亿吨。

燃料燃烧产生的NOx是霾污染和大气氧化性增强(具体表现为O3超标)的主要原因之一,而且以城市为中心、呈区域性集聚特征。在热风炉烧炉过程中,高炉煤气燃烧产生的烟气中不仅含有大量的CO2,还含有一定的NOx。以常规烟气中NOx浓度100mg/m3为例,2022年热风炉NOx排放6万吨以上。

目前,河北省、山东省、河南省等地方实施的钢铁工业大气污染物排放标准中要求高炉炼铁热风炉氮氧化物排放限值为150mg/m3;2024年6月1日起即将实施的河北省重点行业环保绩效A级标准要求高炉热风炉氮氧化物排放限值为50mg/m3。

提高风温是降低燃料比和降低铁水生产成本的重要途径之一。但伴随着风温的提高也出现了一系列的问题:

1、风温水平越高,通过提高风温降低焦比的幅度越小。而且高风温不仅需要消耗更多的燃料,对热风炉系统一次投资和结构的稳定性也提出更高的要求。

2、由于现有热风炉燃烧器在结构和功能上的局限性导致热风炉助燃空气和煤气混合不均匀,混合气体燃烧不充分不仅造成了煤气的浪费而且生成大量的碳氧化物,限制了节能减排的实现。

3、风温提高不可避免的造成了NOx排放量的增加。研究发现,热风炉拱顶温度达到1420℃以上,NOx的生成量会迅速增加,热风炉高温区炉壳易受到晶间应力腐蚀的破坏,缩短热风炉使用寿命。若不采取末端处理,就会导致酸雨、雾霾等一系列自然灾害;若采取脱硝措施,则大大增加高炉生铁成本。

所以,既要维持热风炉高风温又要控制CO2和NOx的排放量,成为了钢铁行业亟待解决的严峻课题。因此,中冶京诚组建研发团队,进行相关技术攻关,开发了高风温低碳低氮旋切顶燃式热风炉及其关键技术,解决了现有热风炉燃烧效率低、煤气消耗高、NOx污染物排放浓度高等问题。

二、解决问题的思路与技术方案

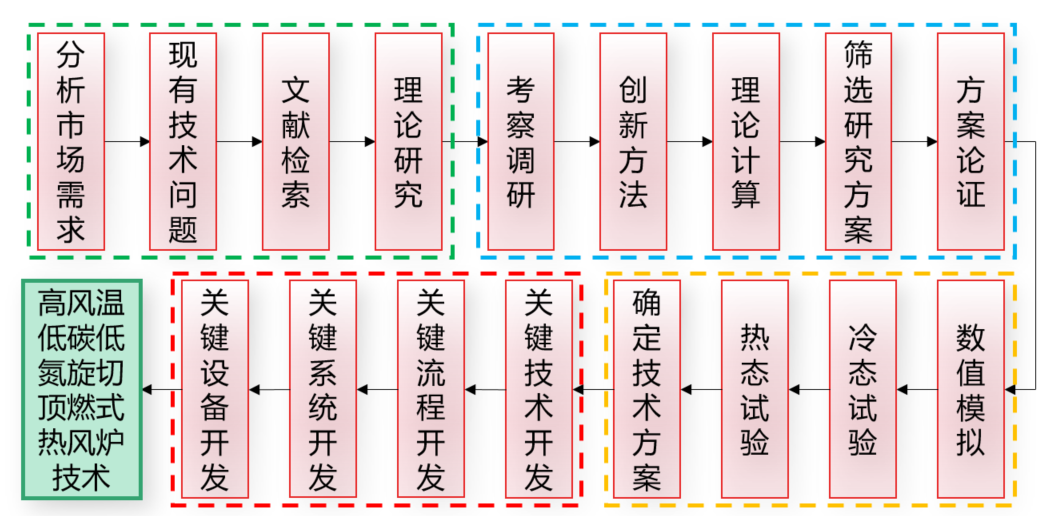

图1 研究技术路线图

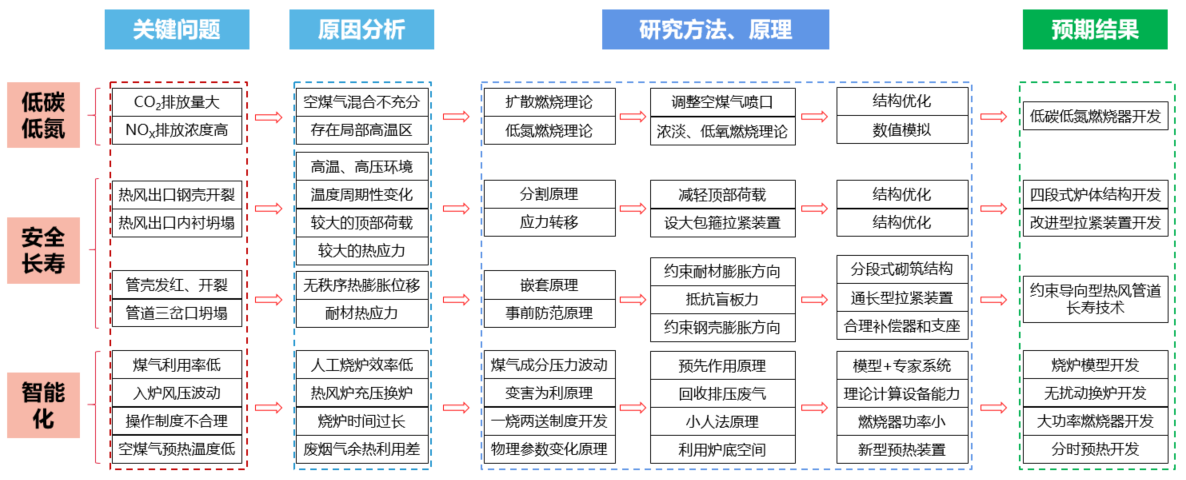

图2解决问题的思路

1、针对传统热风炉燃烧效率偏低、拱顶温度与送风温度差值偏大、CO2排放量大、燃烧产物中NOx浓度高的问题,通过分析NOx的生成机理,得到NOx生成浓度与反应温度、成分浓度和反应时间的关系;通过比选多种低氮燃烧技术,得到适用于热风炉燃烧的浓度燃烧和低氧燃烧技术,并指导燃烧器结构优化;通过模拟仿真和冷态、热态试验,开发了燃烧效率和燃烧温度更高、NOx排放浓度更低的高效低碳低氮燃烧器,形成了旋切顶燃式热风炉低碳低氮系列核心技术。

常规格子砖通过竖向堆砌形成多条互不连通的竖直气体通道,在格子砖砌筑错位、变形以及渣化时,通孔率下降,导致局部蓄热体失效,甚至烧炉困难。针对以上问题,借鉴卯榫结构和维数变化原理,通过设置凹凸槽锁扣和水平气体通道,开发了互锁式气流均衡格子砖,形成了三维气流互通换热技术。

2、针对顶燃式热风炉关键位置,尤其是热风出口和热风管道三岔口,耐材内部易形成气流通道,引起钢壳温度升高、发红,严重时甚至导致高炉休风的问题,通过分析不同工况下热风炉关键部位的受力状态和所处温度环境,创新性提出分段治理的技术理念,开发了锁扣独立拱顶和分段式热风炉结构、约束导向型热风管道长寿技术和热风输送管道吸收膨胀及拉紧装置,大幅改善了热风出口组合砖受力状态,解决了钢壳和耐材不规则膨胀的问题,保证了钢壳和内衬的双重稳定,延长了使用寿命。

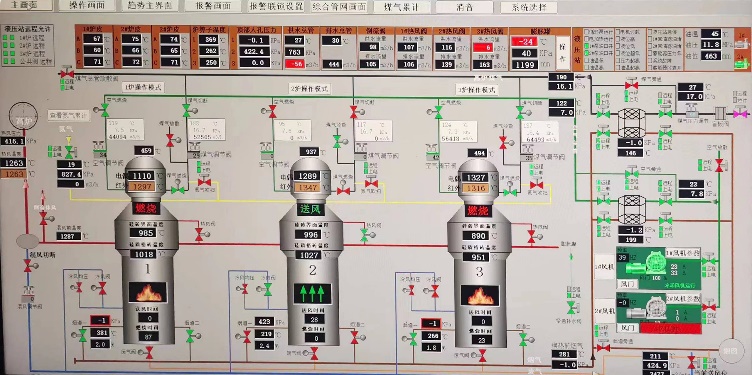

3、针对热风炉烧炉时的非线性、大滞后、慢时变等特性,通过采用数学模型与专家系统相结合的方式,并结合多个现场的实际操作经验及大量数据积累,使用深度学习的方法训练关键参数,开发了热风炉自寻优控制系统及烧炉模型,做到了参数依据炉况实时自学习,节省了煤气消耗。

针对常规冷风充压方式造成高炉入炉风压波动的问题,创新性提出完全回收热风炉排压废气用于充压换炉的技术路线,有效的避免了热风炉操作和高炉操作的相互制约,提高了高炉产铁量、回收了富氧资源。

针对常规蓄热式热风炉“两烧一送”操作制度烧炉时间富裕、送风周期风温降低幅度大的问题,创新性提出“一烧两送”操作系统,并开发了与之匹配的大功率燃烧器,提高了平均送风温度和热风炉系统热效率。

针对高炉煤气热值偏低、热风炉对空煤气较高预热温度的需求,利用热风炉烧炉时废烟气温度变化的特性,结合烧炉对空、煤气燃烧温度的需要,开发空煤气分时预热技术,使得热风炉废烟气余热得到更高效率的利用。

三、主要创新性成果

1、基于低氮燃烧和高效传热理论,通过仿真、冷态及热态试验,开发高风温低碳低氮旋切顶燃式热风炉及其关键技术,实现了在单烧高炉煤气条件下,送风温度达到1250℃以上、热风炉系统热效率≥88%以及单位加热风量单位风温热量消耗≤ 1.52kJ/(Nm3.℃)。

2、基于浓淡燃烧和低氧燃烧理论指导燃烧器结构优化,开发了低碳低氮旋切顶燃式热风炉燃烧技术和高效换热技术,实现了在助燃空气过剩系数≤1.03的条件下煤气完全燃烧,烟气中O2含量≤0.25%、CO含量≤0.0012%以及NOx浓度≤25mg/m3,气流在蓄热体内分配均匀度≥95%。

3、开发了热风炉分段式结构及约束导向型热风管道一体化长寿技术,实现了热风出口组合砖顶部荷载降低80%以上、热风出口结构强度提高30%以上,解决了热风管道三岔口由于钢壳和耐材不规则膨胀造成的内衬坍塌,保证了钢壳和内衬关键位置的稳定性,并根据不同部位的工作环境合理选材,延长了热风管道使用寿命。

4、开发了烧炉模型、无扰动换炉、“一烧两送”操作系统以及空煤气分时预热等一系列数智化和极致能效技术,实现了智能化的精准烧炉;使得热风炉换炉操作不受高炉限制,避免了高炉入炉风压波动,实现了排压废气零排放;提高送风温度约30℃;解决了送风周期温差大、系统热效率低的问题,提高了空煤气预热温度约50℃。

2023年,本技术入选由中国金属学会组织的“钢铁工业降本增效共性技术的清单”,并通过中国金属学会和中冶集团成果鉴定,达到国际领先水平。

四、应用情况与效果

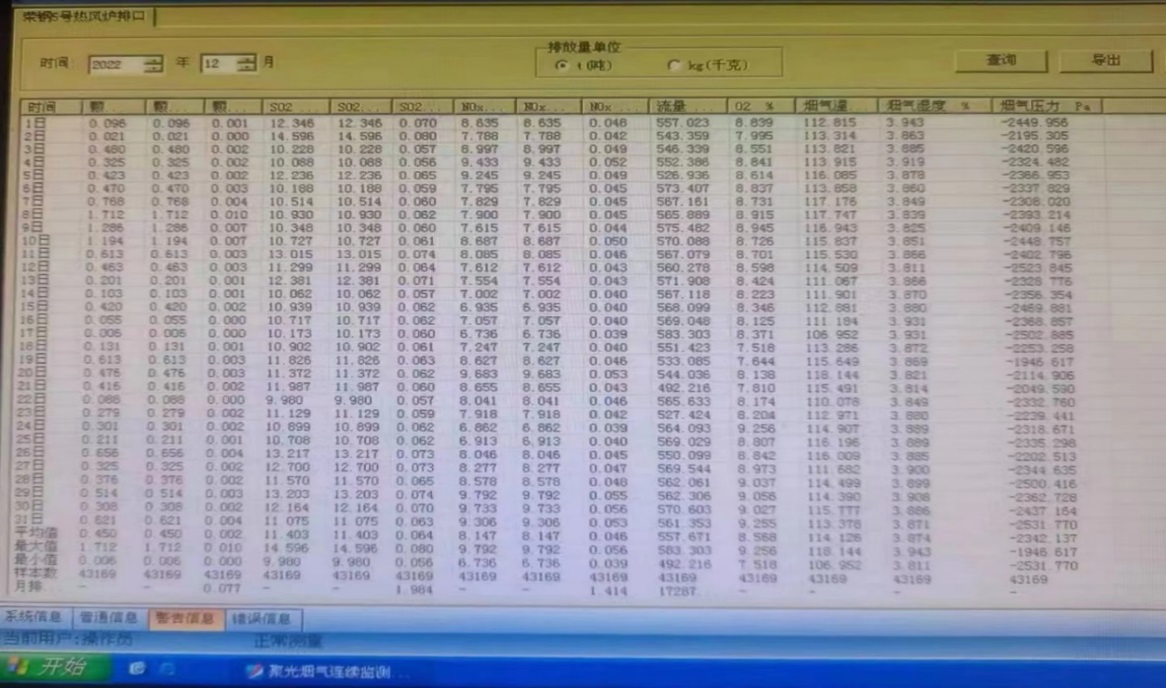

中冶京诚开发的高风温低碳低氮旋切顶燃式热风炉技术,已经成功应用于河钢邯钢、山东泰钢、河钢乐亭钢铁、北营钢铁、兴澄特钢、沧州纵横丰南、临沂特钢、马来西亚东钢等合计180余座高炉,解决了传统热风炉领域存在的多项关键技术难题,通过提高风温、降低煤气消耗和NOx排放,具有显著的经济效益和社会效益。天津某1380m3高炉热风炉,投产11年以来:1)热风炉本体炉壳及管道管壳温度稳定,节省了管壳压浆检修费用和减少了因热风炉检修引起的炉况波动或高炉休风时间;2)热风炉送风平均温度≥1250℃,有效降低了吨铁燃料消耗;3)热风炉系统吨铁高炉煤气消耗435m3/t,单位加热风量单位风温热量消耗1.50 kJ/(Nm3.℃);4)烟气中NOx平均排放浓度7.5mg/m3,远低于钢铁行业大气污染物排放浓度限值,NOx排放量较行业平均水平减少~135t/年。

来源:中冶京诚工程技术有限公司